مروری بر انواع جاذبهای صدا

هادی قاسمی- این آدرس ایمیل توسط spambots حفاظت می شود. برای دیدن شما نیاز به جاوا اسکریپت دارید

کارشناسی ارشد مهندسی صدا از دانشکده صدا و سیما

چکیده

1- مقدمه

1.1 اتلاف انرژی صدا

2.1 عوامل موثر در ضریب جذب ماده

1.2.1 زاویه تابش

2.2.1 فرکانس پخش موج صدا

3.2.1 ضخامت جاذب

4.2.1 فاصله هوایی در پشت جاذب

3.1 مکانیسم جذب در مواد متخلخل

4.1 مکانیسم جذب در جاذب های رزونانسی

2.بحث

1.2 انواع مواد جاذب متخلخل

1.1.2 پشم معدنی

2.1.2فوم

3.1.2مواد مقاوم (Sustainable materials )

4.1.2 پرده ها

5.1.2 فرش

6.1.2پلاستر آكوستيكي

7.1.2 Coustone

8.1.2 Aerogels

9.1.2 کربن تقویت شده

10.1.2 زمین

11.1.2 کامپوزیت ها

1.11.1.2کامپوزیت ذره ای چوب – پوشال برنج

2.11.1.2 کامپوزیت ذره ای Al – SiC

2.2 انواع جاذب های رزونانسی

1.2.2 Bass Trap

3.2.2 پخشاگر شرودر

4.2.2 جاذب های ریز سوراخ

5.2.2 بلوک بنایی

6.2.2 رزوناتور با صفحات فلزی

7.2.2 جذب الکترواکوستیک غیر فعال

3.نتیجه گیری

منابع

چکیده:

طبق قانون بقای انرژی، انرژی نه از بین میرود و نه به وجود میآید؛ بلکه از نوعی به نوع دیگر تبدیل میشود. به همین علت، انرژیِ صدایی که در اتاق منتشر میشود، در برخورد با مواد، به اشکالی دیگر تبدیل میشود که میزان این تبدیل به توانایی مواد در جذب بستگی دارد. مواد جاذب به سه دسته تقسیم میشوند: جاذبهای متخلخل، جاذبهای پنلی و جاذبهای رزونانسی. به طور کلی جاذبهای متخلخل در فرکانسهای بالا مؤثرتر هستند و جاذبهای پنلی و رزونانسی در فرکانسهای پایین تأثیر بیشتری دارند. صدا عبارتست از ارتعاش ذرات هوا. اساس کار همة جاذبها، جذب این انرژی ارتعاشی است. انرژی در حین جذب به گرما تبدیل شده که مقدار گرمای تولید شده بسیار کم میباشد. در این نوشتار، ابتدا پدیدة جذب بررسی شده است. در بخش بعدی به عوامل موثر در ضریب جذب ماده اشاره شده و در پایان، انواع جاذبها بررسی و مزایا و معایب هر کدام ذکر شده است. آشنایی با انواع جاذبهای صدا میتواند در طراحی یک سازة مناسب از لحاظ آکوستیکی و نیز رفع معایب آکوستیکی آن کمک شایانی بنماید.

واژههای کلیدی: جاذب متخلخل – جاذب رزونانسی – کامپوزیت

1.مقدمه:

1.1 اتلاف انرژی صدا

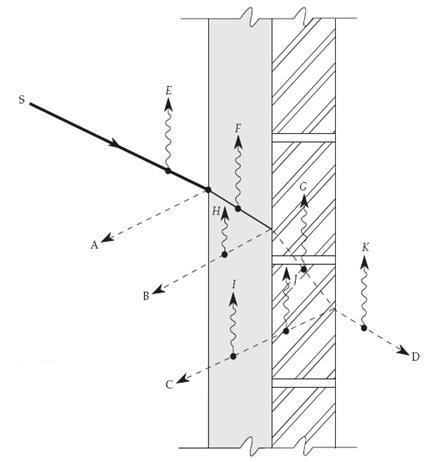

در این قسمت مراحل تضعیف انرژی موج صدا را که به صورت مایل به یک دیوار برخورد می کند را بررسی می کنیم لازم به ذکر است که دیوار با یک ماده آکوستیکی پوشانده شده است.(شکل 1)

شکل1. برخورد یک پرتو صدا با سطح ماده [1]

موج s به سمت مانع حرکت می کند.

E تلف گرمایی کوچکی است که ناشی از جذب هوا می باشد و فقط در فرکانس های بالا قابل توجه می باشد.

A جزئی از موج صداست که در برخورد با سطح ماده آکوستیکی منعکس می شود.

مقداری از انرژی صدا که وارد ماده آکوستیکی می شود، دچار شکست می شود که به خاطر چگال تر بودن ماده آکوستیکی نسبت به هوا می باشد.

F تلف گرمایی است که درون ماده آکوستیکی به علت مقاومت ذرات رخ می دهد.

B جزئی دیگر از انرژی صداست که در مرز ماده آکوستیکی و دیوار منعکس می شود

G تلف گرمایی که در داخل دیوار رخ می دهد

C همان طور که صدا در داخل دیوار حرکت می کند تضعیف می شود و در مرز دیوار دچار انعکاس می شود.

مقدار جزئی از انرژی صدا که از دیوار عبور می کند دچار تلف گرمایی Kشده و مقدار Dاز آن باقی می ماند.

همان طور که دیدیم میزان تضعیف انرژی صدا تابعی از جذب می باشد. برای سنجیدن تاثیر مواد در جذب صدا از ضریب جذب استفاده می کنند که با α نشان داده می شود.وقتی در یک سطح کل صدا جذب شود یعنی 1= α و اگر یک سطح کاملا بازتابنده داشته باشیم 0= α.

2.1 عوامل موثر در ضریب جذب ماده عبارتند از:

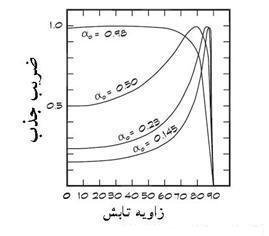

1.2.1 زاویه تابش :

[2] همان طور که از شکل برمی آید با افزایش زاویه تابش ضریب جذب اضافه می شود تا اینکه به یک مقدار حدی می رسیم که در آن ضریب جذب به طور ناگهانی افت می کند.(شکل 2)

شکل 2.رابطه زاویه تابش با ضریب جذب

2.2.1 فرکانس پخش موج صدا:

[1] همان طور که ذکر شد جاذب های گوناگون دارای توانایی های متفاوت برای جذب در فرکانس های مختلف می باشند.مثلا جاذب های متخلخل توانایی بیشتری در جذب فرکانس های بالا دارند ولی نوع رزونانسی در فرکانس های پایین موثرتر می باشند.

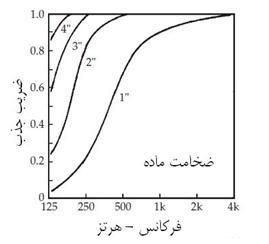

3.2.1 ضخامت جاذب:

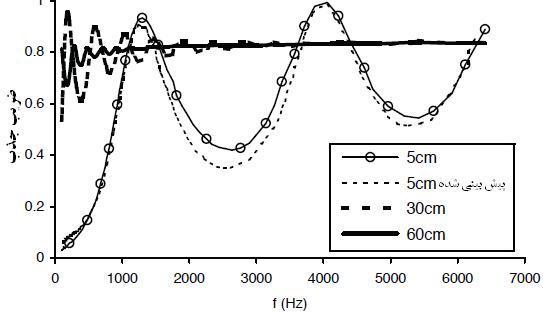

[1] برای فرکانس های پایین ،زیر 500 هرتز، جاذب های ضخیم جذب بالاتری نسبت به جاذب های نازک دارند.بیشترین جذب هنگامی رخ می دهد که مواد جاذب در فاصله 0.25 طول موج یا ضرایب فردی از این مقدار نسبت به یک سطح بازتابنده قرار گیرد.( شکل 3)

شکل 3. رابطه ضخامت ماده با ضریب جذب

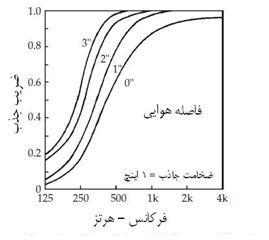

4.2.1 فاصله هوایی در پشت جاذب:

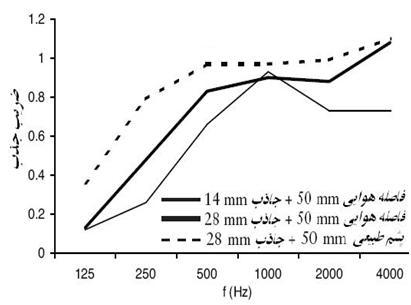

[1] با قرار دادن یک فاصله هوایی در پشت جاذب های متخلخل می توان یک جاذب موثر برای فرکانس های پایین به دست آورد.در شکل مقابل اثر این فاصله هوایی برای یک ماده مشخص شده است. (شکل 4)

شکل 4. رابطه ضریب جذب با فاصله هوایی موجود در پشت جاذب [1]

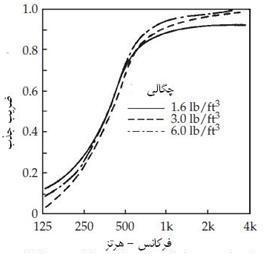

5.2.1 چگالی جاذب :

[1] به طور کلی صدا قادر است که در خلل و فرج مواد با چگالی بالا یا پایین به خوبی نفوذ کند. همان طور که از شکل مقابل برمی آید، برای سطوح با چگالی پایین نفوذ بیشتر و برای چگالی های بالاتر انعکاس سطحی بالاتر و نفوذ کمتر می باشد.(شکل 5)

شکل 5. رابطه چگالی جاذب با ضریب جذب [1]

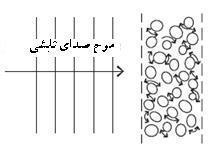

3.1 مکانیسم جذب در مواد متخلخل:

[2] در اثر برخورد موج صدا با سطح ماده متخلخل، ذرات هوایی که در داخل خلل و فرج وجود دارند، به لرزش در می آیند. همچنین مسیر حرکت موج به علت اصطکاک سایشی که با ذرات ماده وجود دارد تغییر کرده و اندازه حرکتش کاهش میابد که این پدیده باعث می شود که انرژی صدا به گرما تبدیل شود.(شکل a6)

شکل a6. برخورد موج صدا با سطح ماده متخلخل [2]

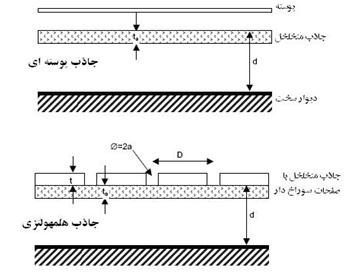

4.1 مکانیسم جذب در جاذب های رزونانسی

[3] جاذب های رزونانسی مانند یک سیستم جرم وفنر عمل می کنند در این شکل دو نوع رایج آن آورده شده است. در جاذب های هلمهولتز هوایی که از طریق سوراخ های صفحات به جاذب متخلخل برخورد می کند مانند جرم در سیستم جرم و فنر عمل می کند.این جاذب متخلخل می تواند پشم معدنی باشد.برای جاذب های پوسته ای یک صفحه از ماده ای مانند لاستیک، وینیل یا تخته چند لایی می تواند نقش جرم را بازی کند.در دو نوع جاذبی که مثال زده شد، هوای محصور شده نقش فنر را بازی می کند.با استفاده از تغییر جرم یا سختی فنر می توان فرکانس رزونانس را تغییر داد و در این فرکانس، جذب حداکثر می باشد.برای بدست آوردن حداکثر تلفات باید جاذب های متخلخل را جایی قرار داد که سرعت ذره ای بالاست.(گردن رزوناتور یا در پشت پوسته).در جاذب های پنلی این نکته باید مد نظر قرار گیرد که ماده متخلخل نباید در جایی قرار گیرد که مانع حرکت آزادانه پوسته شود. یک تلف داخلی با مقدار خیلی کم در جاذب های پنلی رخ می دهد ولی اندازه اش در حدی نیست که برروی جذب نهایی تاثیر زیادی بگذارد و ماده نصب شده بین پوسته و دیوار بیشترین تاثیر را بر روی جذب می گذارد. (شکل b6)

شکل b6. مکانیزم جذب در جاذب های رزونانسی [3]

2.بحث:

1.2 انواع مواد جاذب متخلخل :

1.1.2 پشم معدنی:

[3] پشم معدنی از موادی مانند شن، سنگ بازالت و ...ساخته شده است. مواد خام در دماهای بالا ذوب شده و به صورت رشته رشته به حالت جامد تبدیل می شوند. رشته ها به هم متصل شده و محصول را درست می کنند.مواد خام اصلی سازنده شیشه و پشم شیشه یکسان است که همان شن، سنگ آهک و سود می باشد. در پشم طبیعی تولید شده، آرایش، جهت گیری و ابعاد الیاف ها و همچنین چگالی محصول، جذب آکوستیکی را تعیین می کند. قابلیت آکوستیکی پشم طبیعی با چگالی متغیر است. علاوه بر آن قطر الیاف نیز یک فاکتور تعیین کننده است. پشم طبیعی معمولا ساختار لایه لایه و ناهمسانگرد دارد. به همین علت بنابرآنکه صدا به صورت موازی یا عمود بر الیاف ها به سطح جاذب برخورد کند، مواد دارای خواص آکوستیکی متفاوت هستند. (شکل 7) اگرچه برای ساده سازی این تفاوت در مدل سازی در نظر گرفته نمی شود.در مورد مصرف پشم های طبیعی مقداری نگرانی وجود دارد.پشم شیشه تحریک کننده پوست، چشم و لوله تنفسی می باشد. همینطور نگرانی بیشتری برای الیاف هایی با قطر کمتر از 3 میکرومتر وجود دارد زیرا این الیاف می توانند به راحتی وارد شش ها شده و باعث سرطان شوند.البته تحقیقات زیادی در این مورد انجام شده ولی تاکنون دلیل قاطعی برای این موضوع یافت نشده است.

شکل 7. نمونه ای از پشم معدنی

2.1.2فوم

[3] فوم ها می توانند ساختار سلول باز یا بسته داشته باشند.در ساختار سلول باز، حفره ها توسط مسیرهایی به هم متصلند و جذب بیشتری را شاهد هستیم ولی در ساختار بسته مسیری برای عبور صدا در بین حفره ها وجود ندارد بنابراین جذب کمتری صورت می گیرد. در انتهای پروسه ساخت می توان ساختار سلول بسته در فوم ها را سوراخ کرده و جذب بهتری را بدست آورد. این دسته از جاذب ها دارای این ایراد هستند که قابل اشتعال بوده و حتما در هنگام نصب، مخصوصا در ساختمان، باید میزان اشتعال آن ها مورد بررسی قرار گیرد. (شکل 8)

شکل 8. نمونه ای از فوم

3.1.2مواد مقاوم (Sustainable materials )

[3] برای کاهش اثرات بد محیطی در بلند مدت باید این نکته در نظر گرفته شود که جاذب ها باید از مواد قابل برگشت به طبیعت ساخته شوند.به طور ایده آل برای ساخت جاذب باید دوره کاملی ازحیاتِ ماده خام مورد نظر مورد ارزیابی قرار گیرد که در موارد زیادی این کار امکان پذیر نمی باشد. [4]پشم طبیعی جایگزین مناسبی برای پشم معدنی می باشد و اثر زیست محیطی منفی کمتری دارد. البته پشم گوسفند به طور ذاتی چگالی پایینی دارد و همینطور چسبندگی کمی دارد و برای اینکه جذب بالایی را فراهم کند لازم است که نسبتا ضخیم باشد.

علاقه زیادی وجود دارد که مواد آکوستیکی از مواد بازیافتی مانند فلز، فوم ، چوب ، پلاستیک یا لاستیک باشد. [5]به عنوان مثال محققین بر روی تایرهای بازیافتی به عنوان جاذب های آکوستیکی تحقیقاتی را انجام داده اند. این تایرها در اطراف جاده ها نصب شده و اثر بد صدای بلند را کاهش می دهد علاوه بر این می توان تایرها را رنگ کرد و در زیبا سازی محیط نیز اثر مثبتی دارند.

Pfretzschner لاستیک هایی ذره ای شکل را با قطری در محدوده 1.4 تا 7 میلی متر را مورد بررسی قرار داد. نتایج این بررسی در شکل 9 آمده است. همان طور که از شکل بر می آید آن ها فهمیدند که برای یک نمونه معین با کاهش قطر ذره ها ضریب جذب افزایش می یابد.

شکل 9. رابطه ضریب جذب برای ضخامت های مختلف لاستیک دانه ای با قطر ذره ای 1تا3 میلی متر [5]

رفتار جذبی مواد بین نوع الیافی و ذره ای متفاوت می باشد. چون ذره ها به روش های مختلف با یکدیگر پیوندمی خورند بنابراین مواد ذره ای چگالی کمتری نسبت به مواد الیافی دارند و همینطورجذب در آنها به تغییرات فرکانس حساس تر می باشد. با بررسی ضریب جذب برای مواد جاذب با ضخامت مختلف و زاویه تابش مختلف به این نتیجه می رسیم که یک ضخامت بحرانی برای مواد ذره ای وجود دارد که پس از آن با اضافه شدن ضخامت ، جذب افزایش پیدا نمی کند. جذب در نمونه های ضخیم مواد ذره ای به 0.8 محدود شده است درحالیکه در جاذب های فیبری تا عدد 1 هم می تواند افزایش پیدا کند بنابراین مواد فیبری جذب بهتری دارند ولی جاذب های ذره ای خصوصیات خوبی مانند مقاومت بالا، غیرقابل اشتعال بودن و مقاومت در برابر رطوبت دارند.

4.1.2 پرده ها

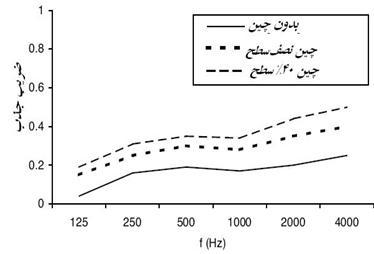

[3] پرده ها از نوع جاذب هاي متخلخل مي باشند و هرچه چين خوردگي هاي عميق تري داشته باشند٬ باعث جذب بيشتري مي شوند. اين نكته از شكل 10 نيز مشخص مي شود جايي كه يك پرده با ميزان تراكم مختلف آويزان شده است.همجنين با آويزان كردن پرده در فاصله مشخص از مواد سخت٬ميزان جذب بالاتري را بدست آورد.

شکل 10. رابطه ضریب جذب با میزان چین خوردگی سطح پرده [3]

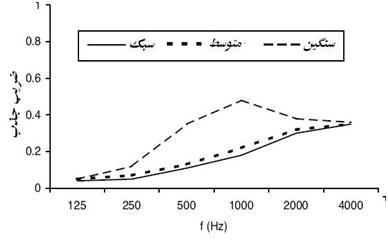

همان طور كه در شكل مقابل مشخص است٬ افزايش چگالي مواد عموما جذب را افزايش مي دهد.(شکل 11)

شکل 11. رابطه چگالی مواد و ضریب جذب آن ها[3]

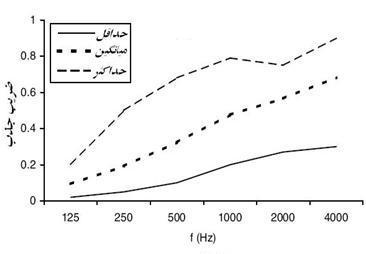

5.1.2 فرش

فرش ها معمولا تاثير زيادي در جذب فركانس هاي بالا در اتاق دارند. [1] مقدار جذب به نوع فرش و همچنين لايه زيرين آن بستگي دارد.فرش يك جاذب متخلخل است كه در فركانس هاي پايين جذب كمي دارد ولي در فركانس هاي بالا باعث ميرايي قابل توجهي مي شود.اگر لايه زيرين از مواد با سلول باز تشكيل شده باشد٬ با افزايش قطر ماده جاذب٬ جذب افزايش مي يابد.ميزان جذب در مقالات مختلف با مقادير مختلفي مشخص شده است كه اين مقادير در شکل 12 به نمايش درآمده است.

شکل 12. میزان ضریب جذب فرش برای فرکانس های مختلف [1]

6.1.2پلاستر آكوستيكي

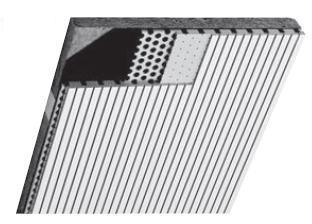

[3] در انتهاي عمليات عايق بندي آكوستيكي معمولا توسط يك پوشش سطح پوشانده شده كه علاوه بر جاذب بودن بايد هموار٬ يكپارچه و مقاوم نيز باشد.البته اخيرا روكش ها ديگر پلاستر نيستند بلكه تركيبي از يك زير لايه از جنس پشم طبيعي و لايه رويي كه شبيه به پلاستر است و تا حد ممكن جاذب نيز مي باشد. اين لايه سطحي تركيبي از بعضي مصالح ذره اي مانند پودر سنگ مرمر به همراه چسب مي باشد ولي طوري تركيب شده اند كه حفره هاي بين ذرات پودر سنگ باز بماند(شکل 13).صفحه هاي تشكيل شده تا 200 متر مربع مساحت دارند و طول يا عرض ماكزيمم نمي تواند بيشتر از 15 متر باشد. براي پوشاندن سطوحي بزرگتر از اين حد بايد از تيرهاي محافظ كمك گرفت و همينطور براي جلوگيري از ترك خوردگي صفحات٬ لبه ها بايد به صورت متقاطع باشند.

شکل 13. نمونه پلاستر همراه با لایه های تشکیل دهنده آن [3]

7.1.2 - Coustone

[3] جاذب هاي متخلخل تقريبا نرم هستند و به همين خاطر در معرض صدمه ديدن هستند. مثلا ما احتياج داريم كه جاذب ها علاوه بر اينكه باعث ميرايي صدا مي شوند٬ قابليت شسته شدن را نيز داشته باشند.چنين جاذب هايي Coustone نام دارند و به خاطر قابليتي كه دارند توانايي نصب در مكان هايي مانند مراكز شنا و... را دارند.اين جاذب ها محكم بوده و روكشي سخت و سطحي دانه دانه دارند كه از پودر سنگ هاي متصل شده به هم كه ساختاري سلول باز دارند٬ تشكيل شده است. اين نوع جاذب ها ايزوله سازي صداي خوبي را دارند ولي سنگين بوده و همينطور گران مي باشند.( شکل 14)

شکل 14. Coustone و نمونه ای از موارد مصرف آن

براي ساخت اين نوع جاذب ها مصالح ذره اي سنگي را به كمك رزين به هم متصل كرده و ساختاري با سلول هاي باز را تشكيل مي دهند.دانه هاي سنگي ابعادي در حد ميليمتر دارند و همينطور بسيار نامنظم به هم متصل شده و ساختاري با پيچ و خم زياد تشكيل مي دهند.(مسيرهاي هوايي زيادي درون جاذب وجود دارند كه ضريب جذب را بالا مي برد.) رزين به كار رفته نبايد حفره هاي بين ذرات سنگ را پر كند ولي بايد انقدر استحكام داشته باشد كه ذرات را در كنار هم نگه دارد. علاوه بر اين بايد الاستيك باشد كه جاذب تشكيل شده مقداري ايزولاسيون ارتعاشي نيز داشته باشد. شكل پایین ضريب جذب را تحت شرايط متفاوت نشان مي دهد. همان طور كه از شكل برمي آيد با قرار دادن پشم طبيعي در پشت جاذب علاوه بر بالا بردن ضريب جذب قيمت كمتر و وزن سبك تري را به دست آورد.(شکل 15)

شکل 15. انواع مختلف Coustone[3]

8.1.2 Aerogels

[3] جامداتي با تخلخل بالا هستند كه ازژل تشكيل شده اند. براي تشكيل آن ها٬در ژل اوليه مايع با گاز جايگزين شده است. اين جاذب هاي متخلخل داراي 95% هوا مي باشند.متاسفانه نمونه هاي سبك تر شكستني هستند و نمونه هاي چگال تر به علت اينكه گرانروي مناسبي ندارند٬ جذبشان پايينتر مي باشد. اما مي توان آن ها را در شكل بلوري استفاده كرد و لايه هاي توليد شده براي يك موج تابشي تطابق امپدانسي خوبي را فراهم مي كنند و ضريب جذب خوبي بدست مي آيد.( شکل 16)

شکل 16. نمونه ای از Aerogel

9.1.2 کربن تقویت شده

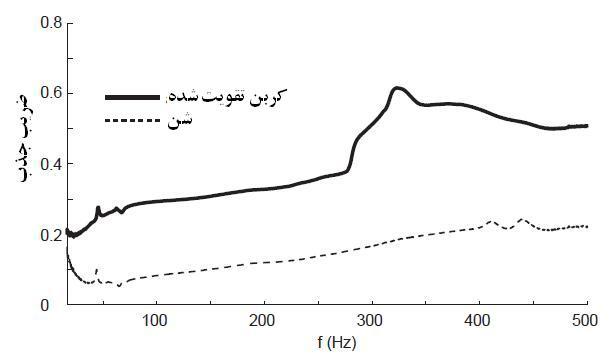

[3] نتایج تجربی نشان می دهد که در آکوستیک فضاهای بسته جاذب های ذره ای اثر بهتری از نوع الیافی دارند. مثلا در داخل جعبه بلندگوها برای فرکانس های پایین یک لایه از کربن تقویت شده میرایی بالاتری را نسبت به جاذب های متخلخل دیگر ایجاد می کند.شکل 17 ضریب جذب یک نمونه از کربن تقویت شده را در مقایسه با نمونه ای از شن نشان می دهد.به دلیل جذب و واجذبی که در سطح کربن تقویت شده رخ می دهد این میرایی اضافی صورت می گیرد. درحین جذب تعدادی از مولکول های هوا به سطح کربن چسبیده و در حین واجذب مولکول ها سطح کربن را ترک می کنند این پروسه احتیاج به انرژی دارد که آن را از مولکول های هوا گرفته و در نتیجه میرایی آکوستیکی رخ می دهد.پروسه جذب و واجذب زمان بر است و در فرکانس های پایین زمان کافی برای انجام این کار وجود دارد بنابراین کربن تقویت شده در فرکانس های پایین کارایی بهتری دارد.

شکل 17. یک نمونه از کربن تقویت شده در مقایسه با نمونه ای از شن [3]

10.1.2 زمین

[3] وقتی صدا از یک منبع به بیرون منتشر می شود، اغلب در فرکانس های پایین یک کاهش در SPL رخ می دهد.این کاهش به علت تداخلی است که بین صدای مستقیم و صدای منعکس شده از سطح زمین وجود دارد.این پدیده با نام اثر زمین شناخته می شود.فرکانسی که این کاهش در آن رخ می دهد به موقعیتی که منبع و گیرنده نسبت به همدیگر و زمین دارند، بستگی دارد.مقاومت سطح زمین به عوامل مختلفی بستگی دارد. مثلا آرایش زمین، سختی و تراکم خاک و همچنین رطوبت آن از عوامل تاثیر گذار هستند.شخم زدن خاک باعث می شود که در جاهای مختلف سختی متفاوت داشته باشیم که این باعث پراش شده و میرایی اضافی را پدید می آورد.Attenborough و همکارانش نشان دادند که شخم زدن زمین در محدوده 50 متری می تواند میرایی را تا حدود 10dB بالا ببرد.

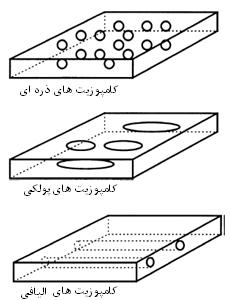

11.1.2 کامپوزیت ها

در بالا انواع جاذب های متخلخل مورد بررسی قرار گرفت. در سال های اخیر دسته ای جدید از مواد وارد بازار تجاری شده اند که به علت متخلخل بودن در این دسته از جاذب ها قرار می گیرند و به علت ماهیت خاصی که دارند بسیار مورد توجه قرار گرفته اند.این مواد کامپوزیت نام دارند که در شاخه های زیادی از صنعت کاربرد دارند.در این قسمت در ابتدا کامپوزیت ها را از لحاظ ساختمانی مورد بررسی قرار می دهیم و در ادامه دو نوع جاذب صدای کامپوزیتی را معرفی می کنیم.

دلیل استفاده روزافزون از مواد کامپوزیتی چیست؟

امروزه به علت استفاده روزافزون از مواد اولیه معمول، باید دنبال مواد دیگری باشیم که بتوانند پاسخگوی نیازهای روز باشند وعلاوه بر آن خواص فیزیکی ، مکانیکی و آکوستیکی ما را پوشش دهند.مثلا گاهی لازم است ماده مورد نظر ما محدوده دمایی وسیعی را پوشش دهد یا مقاومت خمشی، ارتجاعی و ضریب انبساطی بالایی داشته باشد.کامپوزیت ها نیازهایی از این قبیل را پوشش می دهند. به همین علت روز به روز به صورت گسترده تر مورد استفاده قرار می گیرند.

-

تعریف کامپوزیت :

[7] به ترکیب ماکروسکوپیک دو یا چند ماده مجزا که سطح مشترک مشخصی بین آنها وجود داشته باشد کامپوزیت گفته می شود. کامپوزیت از دو قسمت اصلی ماتریس و تقویت کننده تشکیل شده است. ماتریس با احاطه کردن تقویت کننده آن را در محل نسبی خودش نگه داشته و تقویت کننده موجب بهبود خواص مکانیکی ساختار می گردد. به طور کلی ، تقویت کننده می تواند به صورت فیبرهای کوتاه ، بلند ، ذرات ریز، ذرات پولکییا پارچهها باشد که سه نوع از آنها در شکل 18 آورده شده است.

شکل 18. ساختارهای مختلف کامپوزیت [8]

-

کامپوزیت های دارای ذرات ریز

این نوع کامپوزیتها شامل ذرات معلق در ماتریس بوده مانند بکار بردن ذرات شن ، ماسه و سیمان در ساختار بتن.

-

کامپوزیت های دارای ذرات پولکی

این نوع کامپوزیت شامل ذرات تخت می باشد که اصولا از جنس شیشه ، میکا ( شيشه معدني ) ، آلومینیوم و نقره هستند. (شکل 19)

شکل 19. ساختار کامپوزیت با ذرات پولکی [9]

[10] در این نوع کامپوزیت پوشال برنج به عنوان ماده تقویت کننده استفاده می شود.علت اتنخاب پوشال برنج در دسترس بودن آن است. پوشال برنج مورد بررسی دارای وزن مخصوص 0.4، 0.6و 0.8 و درصد وزنی 10،20و30 می باشد علاوه بر این چسب اوره – فرمالدهید ( که نوعی چسب شفاف مقاوم در برابر گرما می باشد)، به عنوان چسب کامپوزیت استفاده شده است. همه بردهای کامپوزیتی قوی تر از بردهای ایزوله ساز عمل می کنند. عرض و طول پوشال برنج تاثیری بر روی استحکام خمشی ندارد. ضرایب جذب صدا برای بردهایی با وزن مخصوص 0.4 و 0.6 بالاتر از بقیه مواد پایه چوب می باشد.این مواد نویز را جذب کرده، دمای فضای محل زندگی را حفظ می کنند و می توانند به طور چزئی یا کامل جایگزین بردهای ایزوله ساز در ساختمان های چوبی شوند.

در سال های اخیر بدست آوردن چوب های طبیعی و سخت مشکل شده و بنابراین انسان ها به دنبال یافتن موادی هستند که با داشتن کیفیت بالا جایگزین مناسبی برای مواد پایه چوب باشند(MDF، تخته چند لایی و ...) فیبر های سلولزی مانند پوشال برنج و گندم می توانند به راحتی به قطعات کوچک یا ذره ای خرد شوند که جایگزین مناسبی برای مواد خام پایه چوب می باشد.علاوه بر این با استفاده از این ها زایدات کشاورزی را بازیابی می کنیم. در زمینه جایگزینی مواد مناسب برای ذرات چوبی تحقیقات فراوانی انجام شده است. Ajiwe و همکارانش از زایدات کشاورزی مانند سبوس برنج و خاک اره بردهایی ساخته و میزان جذب رطوبت و مقاومت کششی آنها را بررسی کردند. Han و همکارانش اثر اندازه ذره و چگالی را برای برد هایی ازجنس ذرات گندم بررسی کرده و به این نتیجه رسیدند که کیفیت بردهایی که از ذرات ریز و نرم ساخته می شود بالاتر از بردهای ساخته شده از مواد درشت می باشد. Viswanathan و Gothandapani بر روی بردهایی از جنس الیاف نارگیل با میانگین سایز ذره ای 0.4،0.8،1.2 و 2.1 میلی متر و چسب کامپوزیتی از جنس فنول فرمالدهید کار کردند و به این نتیجه رسیدند که برای ذرات با سایز بزرگتر جذب آب کمترین و خواص مکانیکی بهترین هستند.Yalinkilic و همکارانش برد ذره ای از جنس تفاله برگ چای ساختند که با رزین UF در سه چگالی مختلف ترکیب شده است.همانطور که چگالی افزایش میابد، توان اتصال داخلی و توان خمشی افزایش پیدا می کند.

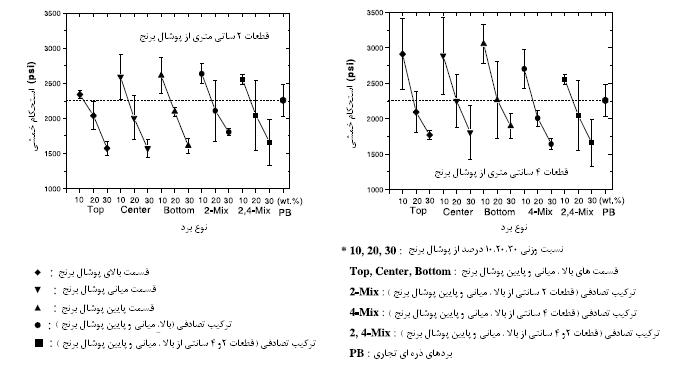

برای سنجش قابلیت استفاده کامپوزیت ذره ای چوب- پوشال برنج به جای بردهای ذره ای پایه چوب سه فاکتور باید مورد بررسی قرار گیرد. خواص فیزیکی ( وزن مخصوص و مقدار رطوبت)، خواص مکانیکی ( توان خمشی) و خواص آکوستیکی ( ضریب جذب صدا). در این تحقیقات اثر سایز پوشال برنج بر روی خواص مکانیکی بردهای ذره ای بررسی می شود.علاوه بر آن ترکیب تصادفی سایزهای مختلف پوشال برنج نیز مورد بررسی قرار می گیرد.

روش ها

- مواد :

ذرات مورد تحقیق در این جا پوشال برنج می باشد.بعد از اینکه به اندازه 10 سانتی متر از بالای پوشال جدا شد ،ساقه به سه قسمت تقسیم می شود.سپس هر کدام از این قسمت ها به وسیله برش به قطعات 2 یا 4 سانتی متری تبدیل میشوند.عرض این قطعات در پایین تنه بیشتر از بالای تنه می باشد.

رزین UF (65% جامد) به عنوان چسب کامپوزیت استفاده شده است. علاوه بر آن مقداری NH4CL با نسبت وزنی 10% به عنوان سخت کننده به چسب اضافه شده است.

- آماده سازی نمونه:

برد های کامپوزیتی ذره ای چوب – پوشال برنج با ابعاد 1*25*20 با وزن مخصوص 0.6،0.4و 0.8 ساخته می شود.پوشال برنج بکار رفته در ساخت آن دارای نسبت وزنی 20،10و 30 درصد می باشد.این پو شال ها به طور تصادفی خرد شده و بدون غربال کردن مخلوط می شوند.

بعد از ترکیب قطعات پوشال برنج با ذرات چوب، آن ها را در یک میکسر استوانه ای قرار می دهند.سپس به آرامی چسب رزین UF با نسبت وزنی 10% به میکسر در حال چرخش تزریق می شود.ترکیب ذرات چوب- پوشال برنج و چسب در فشار psi30 پرس می شود.سپس مخلوط به مدت 2 دقیقه در دمای بالا قرار گرفته و درنهایت دوباره پرس می شود تا کامپوزیت در پیک فشار psi50 و دمای 140درجه سانتیگراد شکل گیرد.کل زمان لازم 4 دقیقه می باشد. نمونه های تولید شده قبل از تست به مدت یک هفته در دمای 25 درجه سانتیگراد قرار می گیرند.

نتایج بحث

- خواص فیزیکی:مقدار رطوبت بدست آمده برای بردهای کامپوزیتی در محدوده 7.28% تا 9.53% قرار دارد.وزن مخصوص فراهم شده برای برد به ترتیب مقادیر 0.57،0.35و 0.79 می باشد.

خواص مکانیکی:همان طور که از شکل 2 مشخص است ، با افزایش طول و عرض ذرات پوشال برنج ، استحکام خمشی افزایش پیدا می کند. در مقایسه با بردهای چوبی ، کامپوزیت های چوب – پوشال برنج با نسبت وزنی 10% استحکام خمشی بهتری دارند. ولی برای نسبت وزنی 20%، استحکام خمشی خیلی متفاوت نمی باشد. از آنجا که کامپوزیت هایی که در آن ها پوشال برنج با اندازه معین برش خورده در مقایسه با آن هایی که پوشال ها در اندازه تصادفی برش خورده اند، در مقاومت تفاوتی ندارند، ما عقیده داریم که سایز پوشال در توان بدست آمده تاثیری ندارد.( شکل 20)

شکل 20. مقایسه استحکام خمشی برای مواردمختلف استفاده از پوشال برنج[10]

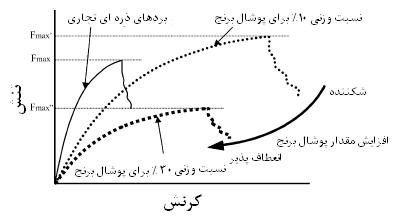

شکل 21 منحنی تنش – کرنش برای یک برد ذره ای چوبی و یک کامپوزیت ذره ای چوب – پوشال برنج می باشد. همینطور که از شکل مشخص است استحکام خمشی برای کامپوزیت با نسبت وزنی 30% برای پوشال برنج کمترین مقدار است و در ادامه بردهای چوبی می آید. بالاترین استحکام برای کامپوزیت با نسبت وزنی 10% برای پوشال برنج می باشد. ضریب کشسانی عبارت است از شیب خط مماس در نقطه تنش. به طور کلی برد های با ضریب کشسانی بالا شکننده هستند و زمانی که این ضریب پایین است بردها نرم و قابل ارتجاع می باشند.برای کامپوزیت با نسبت وزنی 30% برای پوشال برنج کمترین ضریب ارتجاع را داریم. در ادامه کامپوزیت ها با نسبت وزنی 10% برای پوشال برنج را داریم و در پایان بردهای ذره ای چوبی وجود دارد. کامپوزیت ها با نسبت وزنی 10% برای پوشال برنج توان خمشی بهتری نسبت به بردهای چوبی داشته و از آن ها قابل انعطاف ترند.

شکل 21. مقایسه منحنی تنش – کرنش برای بردتجاری و کامپوزیت چب – پوشال برنج [10]

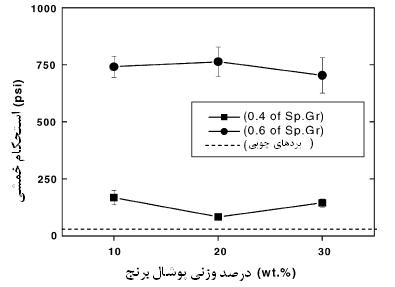

برای حالت های مقابل کامپوزیت ها مورد بررسی قرار گرفته اند. وزن مخصوص 0.6،0.4و 0.8 و همچنین پوشال برنج با برش تصادفی، بدون غربال کردن و ترکیبی با ذرات چوب. از روی شکل 22 مشخص می شود که برای وزن مخصوص 0.4، مقدار پوشال برنج تاثیری بر روی استحکام کششی ندارد.

شکل 22. مقایسه استحکام خمشی برای درصدهای وزنی مختلف پوشال برنج [10]

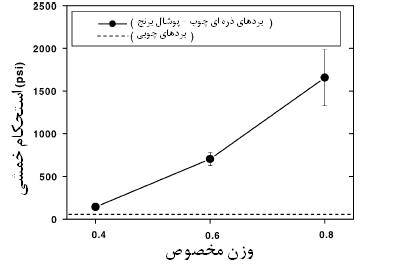

همان طور که وزن مخصوص کامپوزیت بالا می رود استحکام خمشی نیز بالا می رود.(شکل 23) و به طور کلی بردهای کامپوزیتی استحکام خمشی بالاتری نسبت به بردهای چوبی دارند.

شکل 23. مقایسه استحکام خمشی برای مقادیر مختلف وزن مخصوص پوشال برنج [10]

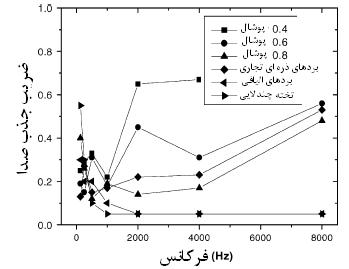

خواص آکوستیکی: در این کامپوزیت ضریب جذب صدا با روش تیوب مقاومتی اندازه گیری می شود.نتایج در شکل 24 نشان داده شده است.نمونه ها برد های کامپوزیتی با نسبت وزنی 30% برای پوشال برنج می باشد که به صورت تصادفی برش خورده و بدون غربال کردن به کار رفته اند.به طور کلی مواد متخلخل خواص آکوستیکی خوبی در محدوده وسیعی از فرکانس دارند و حفره های بزرگتر باعث خواص آکوستیکی بهتر می شوند.در محدوده فرکانسی 500 تا 8000 هرتز، کامپوزیت ها با وزن مخصوص 0.4و 0.6 ضریب جذب بالاتری از بردهای ذره ای، الیافی و تخته چند لایی دارند.زیرا به علت وزن مخصوص کم متخلخل تر از برد های ذره ای می باشند. در کامپوزیت ها با وزن مخصوص 0.8 به علت کاهش یافتن مقدار حفره ها ضریب جذب نسبت به بردهای ذره ای، الیافی و تخته چند لایی کمتر است.ولی خواص مکانیکی در این کامپوزیت ها بهبود یافته است. در برد های کامپوزیتی با وزن مخصوص 0.4 و 0.6 با افزایش فرکانس، ضرایب جذب صدا افزایش پیدا می کند.در حوالی فرکانس 1000 هرتز به علت طبیعت خاص پوشال برنج جذب صدا کاهش پیدا می کند چون پوشال برنج در این فرکانس صدا را منعکس می کند ولی در وسط و بالای محدوده فرکانسی صدا را جذب می کند.در بردهای ذره ای، الیافی و تخته چند لایی با افزایش فرکانس ، ضریب جذب صدا کاهش میابد. یعنی در پایین محدوده فرکانسی این بردها باعث جذب صدا می شوند ولی در وسط و بالای آن صدا را منعکس می کنند.

شکل 24. مقایسه جذب صدا برای بردهای معمولی و کامپوزیتی مختلف [10]

بردهای کامپوزیتی با وزن مخصوص پایین در طبقه مواد ایزوله ساز سخت قرار می گیرند.مواد ایزوله ساز تجاری از الیاف شیشه، فوم شیشه، الیاف معدنی ، پشم سنگ و .. ساخته شده اند.این مواد خواص آکوستیکی و گرمایی خوبی دارند اما برای انسانها مضر می باشند و باعث آلودگی محیط زیست می شوند. کامپوزیت های ذره ای چوب – پوشال برنج می توانند این مشکل را حل کنند. پوشال برنج و ذرات چوب مضر نیستند و جزئ منابع تجدیدشدنی و تجزیه پذیر می باشند و می توانند به عنوان برد های ایزوله ساز استفاده شوند. این بردها برای اهدافی مانند پوشش سقف، زیر کار دیوارها، پوشش داخلی ساختمان و... استفاده شوند.

- نتیجه گیری:

بردهای کامپوزیتی با نسبت وزنی 10% برای پوشال برنج و وزن مخصوص 0.8 استحکام خمشی بهتری از برد های ذره ای چوبی دارند ولی تفاوتی بین بردهای چوبی و بردهای کامپوزیتی با نسبت وزنی 20% برای پوشال برنج وجود ندارد.

همه برد های کامپوزیتی با وزن مخصوص پایین استحکام خمشی بالاتری از بردهای چوبی دارند.ضرایب جذب صدا برای بردهای کامپوزیتی ذره ای چوب- پوشال برنج در وسط و بالای محدوده فرکانسی بالاتر از مواد پایه چوب مانند بردهای ذره ای ، الیافی و تخته چندلایی ها می باشد.

این بردهای کامپوزیتی از پوشال برنج تولید شده اند که وزن مخصوص 0.4 و 0.6 دارند و اندازه ذرات چوب در آن اثری بر روی جذب ندارد وماده ایزوله ساز خوبی برای جذب صدا در سازه های چوبی هستند.

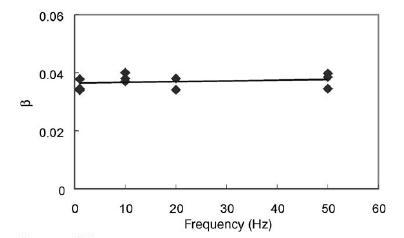

2.11.1.2 کامپوزیت ذره ای Al – SiC

[11] در این کامپوزیت ذرات SiC نقش ماده تقویت کننده را بازی می کنند.خصوصیات جذب وتضعیف صدا در فوم های A356/SiCpبا درصدهای حجمی مختلف ازSiC تغییر می کند. فاکتور تلف،β، با افزایش دما و فرکانس به آرامی افزایش پیدا می کند. اما فوم هایی با چگالی پایین تر، مقدار تلف بالاتری نسبت به فوم های چگال تر دارند. فاکتور جذب صدا،αn، با افزایش درصدحجمی ذراتSiC، افزایش پیدا می کند. فوم های A356/SiC خواص جذب و تضعیف صدای بهتری نسبت به فوم های آلومینیم دارند و این به علت وجود تعداد زیادی از ذرات SiCp و همچنین مقدار زیادی Al/SiCp در فوم های کامپوزیتی می باشد که در جذب انرژی لرزشی مفید می باشند.

فوم های آلومینیمی دارای مشخصه هایی مانند ساختار متخلخل، طبیعت فلزی و چگالی پایین هستند که باعث می شود خواص خوبی از قبیل کاهش لرزش، جذب صدا، ضد آتش و نفوذ پذیری بالا داشته باشند. دانشمندان طی تحقیقات به نتایج زیر رسیده اند.

- (Banhart):

تضعیف در فوم ها به چگالی وابسته است و فاکتور تلف برای فوم هایی با چگالی پایین خیلی بالاست( در حدود 30 * 10-4).

- (Balles):

در فوم های Al-Si فاکتور تلف به فرکانس وابسته نیست ولی تخلخل بالاتر منجر به فاکتور تلف بالاتری می شود. ضریب جذب بالا مشخصه دیگر فوم های آلومینیم ، مخصوصا در در فرکانس های بالا، می باشد

- (Han):

در فوم های آلومینیم ساخته شده به روش Directly Foaming، جذب صدا با تخلخل رابطه ای غیر خطی دارند و هنگامی که چسبندگی مهمترین فاکتور است، تاثیر اندازه سوراخ ها یکسان نمی باشد.

همانند مقاومت کششی، خواص مکانیکی کامپوزیت های آلومینیم مسلح شده با ذرات SiC نسبت به آلیاژهای آلومینیم به مقدار زیادی بهبود پیدا می کند.

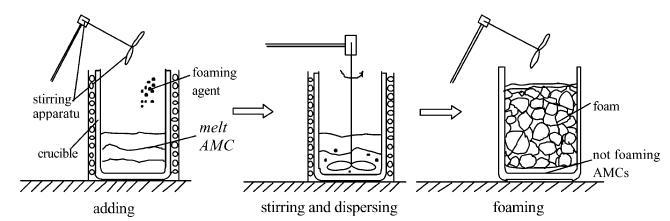

روش های تجربی ساخت

A356/20SiCp و A356/15SiCp موادی هستند که باید فومی شوند. پودر TiH2 وAl خالص به عنوان عامل فومی کننده استفاده می شوند.پارامترهای کلیدی در جریان تولید عبارتند از ماده مذاب با دمای در حدود 640 درجه سانتیگراد و همچنین حرکت چرخشی با سرعت افزاینده تا 1000دور در دقیقه که کل جریان تولید در حدود 2 دقیقه طول می کشد. (شکل 25)

شکل 25. مراحل آماده سازی فوم به روش Directly Foaming [11]

یک نوع نمک با نقطه ذوب بالا ولی حلال در آب بعد از تصفیه و خشک کردن در داخل ظرف تهیه فوم ریخته می شود. A356/20SiCp مذاب تحت فشار هیدرولیکی به داخل ذرات نمک نفوذ می کند و بعد از سرد شدن مخلوط، نمک توسط آب شسته می شود و فوم ها نمایان می گردند.(شکل 26)

شکل 26. مراحل آماده سازی به روش Infiltration]11[

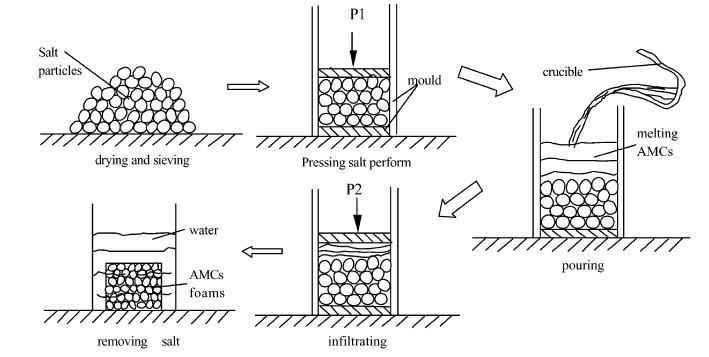

نمونه های فوم به وسیله ماشین کاری به اندازه یک مکعب منظم درمی آیند. بیشتر سلول های فوم بسته هستند و فوم های با تخلخل بالاتر سلول های نسبتا بزرگتری دارند. فاکتور تلف،β، ظرفیت تضعیف یک ماده را نشان می دهد یک نمونه به وسیله آنالیزورPL-MK III آزمایش شده و نتایج توسط یک نرم افزار تحلیل شده و فاکتور تلف،β، بدست می آید.همه تست ها در شرایط یکسان از لحاظ کرنش و در فرکانس های 1،10،20،50 هرتز و در محدوده دمایی بین 25 تا 150 درجه سانتیگراد انجام شده اند.

فاکتور جذب صدا ،αn، توسط فرمول مقابل تعریف می شود.

αn=(E0-E1)/E0

E0 انرژی کل صدای تابشی و E1انرژی صدای برگشتی می باشد. αnبه کمک روش امواج ایستاده محاسبه می شود.در داخل یک تیوب دوسربسته که در انتهایش نمونه مورد آزمایش قرار دارد، یک موج ایستاده تشکیل می دهند و پس از محاسبه اختلاف دامنه گره ها و شکم، به کمک یک فرمول αnرا محاسبه می کنند.لازم به ذکر است که برای انجام این آزمایش فاصله هوایی بین نمونه و دیوار وجود ندارد. فوم های A356/SiCpبرش کاری می شوند تا نمونه هایی برای برای تست های آکوستیکی و تضعیف بدست آید.جدول 1 ابعاد قطعه ها و نحوه کاربرد نمونه های تستی را نشان می دهد. ساختارهای بزرگ سلولی فوم ها به وسیله دوربین معمولی و سطح دیواره سلولی حباب ها به وسیله میکروسکوپ الکترونی مشاهده می شود.

جدول 1. خواص نمونه های مورد بررسی [11]

- نتایج :

از تصاویر میکروسکوپی مشخص شده که بیشتر حفره ها ،سلول های بیضی شکل نامنظم و بسته با دیواره های نرم وهم اندازه هستند. مقداری از ذرات SiC در سطح فوم تشکیل شده و در معرض هوا قرار گرفته اند که این نشان می دهد در طول شکل گیری فوم، به دیواره سلولی نچسبیده اند ولی چون تا حدودی در شبکه سلولی قرار گرفته اند، به طور کامل اثر خود را از دست نمی دهند.

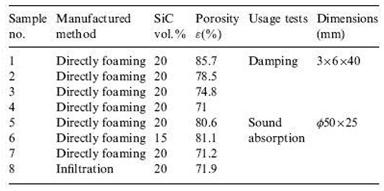

خواص تضعیف

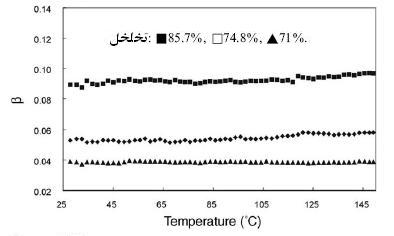

شکل 27 تغییرات فاکتور تلف،β، را بر حسب فرکانس نشان می دهد و از روی آن مشخص می شود که فرکانس تاثیر کمی بر روی ظرفیت تضعیف دارد. مقدار β بین 0.034 و 0.04 متغیر می باشد که شبیه مواد رزین می باشد. Banhart فهمید که هنگامی که در فوم های آلومینیم ε در حدود 80% است، β در حدود 0.022 می باشد و این ثابت می کند که هنگامی که کامپوزیت Al به جای آلیاژAl به عنوان ماده فومی استفاده می شود، مقدار β به اندازه کمی افزایش پیدا می کند.

شکل 27. نمودار تغییرات فاکتور تلف بر حسب فرکانس A356/20SiCp[11]

شکل 28 تغییرات β را بر حسب دما نشان می دهد و سه نمونه با تخلخل های مختلف مورد بررسی قرار گرفته اند. برای 71% ε= با تغییر دما مقدار β به میزان خیلی کم جابجا می شود ولی برای 74.8% ε= و83.7% ε=، با افزایش دما تا حدود 110 درجه سانتیگراد، β به میزان کمی افزایش پیدا می کند. از شکل 28 مشخص می شود که فوم های با تخلخل بالاتر، فاکتور تلف نسبتا بالایی دارند.

شکل 28. نمودار تغییرات فاکتور تلف بر حسب دما A356/20SiCp]11[

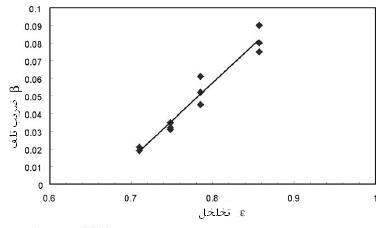

در شکل 29 رابطه دقیق بین تخلخل،ε، و فاکتور تلف،β، نشان داده شده است. با افزایش تخلخل مقدار β تقریبا به صورت خطی افزایش میابد و همچنین از روی نمودار مشخص می شود که کامپوزیت های A356/SiCpدارای خواص تضعیف فوق العاده ای هستند و فاکتور تلف در آنها به دما و فرکانس بستگی ندارد. همین طور چگالی پایین تر که منجر به تخلخل بالاتر می شود تاثیر خوبی بر روی فاکتور تلف دارد و مواد با چگالی پایین اثر بهتری نسبت به مواد با چگال تر دارند.

شکل 29. تاثیر نسبی چگالی بر روی ضریب تلف در A356/20SiCp]11[

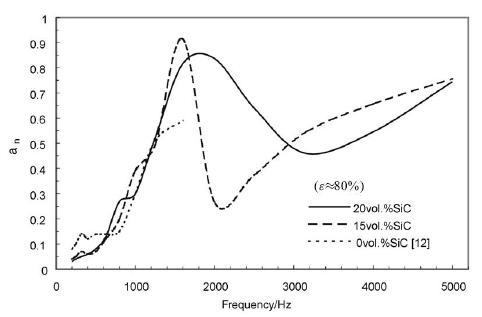

شکل 30 نمودار جذب صدای کامپوزیتهای A356/SiCpبر حسب فرکانس می باشد. مقدارαn در فرکانس های پایین تقریبا ثابت (زیر0.1) می باشد و در فرکانس های بالای 800 هرتز به طور پیوسته و یکنواخت افزایش میابد.در حدود فرکانس های 1800~ 1600 هرتز، یک پیک که بالاترین مقدار αn را دارد، بر روی منحنی مشاهده می شود.پس از آن αnشروع به کاهش یافتن می کند. این مشخصه با مواد متخلخل دیگر نیز سازگار است و با کمک تئوری آکوستیک قابل توضیح می باشد.]5[برای بیشتر مواد متخلخل، αnبه سه فاکتور بستگی دارد.گرانروی، تخلخل و شکل حفره ها. در این مقاله تاثیر ذراتSiCp بر روی αnمطالعه شده است.این ذرات با درصد های حجمی مختلف در دیواره سلولی کامپوزیت ها استفاده شده است.

شکل 30. تاثیر فرکانس و مقدار SiC بر روی ضریب جذب صدا [11]

از شکل 30 بر می آید که در مقایسه با فوم های آلومینیم، فوم های کامپوزیتی آلومینیم پیک جذب بالاتری در فرکانس های بالاتر دارند و این ثابت می کند که SiC اضافه شده به Al اثر مثبتی در افزایش αnدارد و اثرخود را در جذب بیشتر انرژی امواج نشان می دهد. همان طور که از نمودار شکل30 مشخص است پیک جذب برای A356/15SiCp تیزتر از A356/20SiCp می باشد و این مشخص می کند که فوم های A356/20SiCp خواص جذب صدای بهتری در محدوده وسیع تری از فرکانس ها دارد و می تواند به عنوان کاهنده نویز در بازه نسبتا بزرگتری استفاده شود.

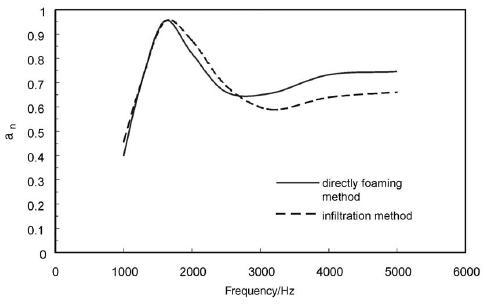

در شکل 31 تاثیر روش های مختلف ساخت بر روی αnنشان داده شده است.این شکل مربوط به دو روش Directly Foaming و Infiltration و برای تخلخل 71%=ε می باشد. از شکل برمی آید که هر دو روش ساخت، منحنی های تقریبا یکسانی دارند و ماکزیمم پیک آن ها در حدود 1600 هرتز اتفاق می افتد.

شکل 31. منحنی مقایسه تاثیرات فرکانس بر روی ضریب جذب برای دو روش ساخت Infiltration و Directly Foaming]8[

ما دیدیم که تضعیف برای فوم ها با چگالی های پایین قوی تر می باشد. در هر نوع از تخلخل تضعیف تغییر می کند..بنابراین یک وابستگی به چگالی وجود دارد بدین صورت که فوم های با چگالی پایینتر فاکتور تلف بالاتری از فوم های چگال تر دارند.

خواص جذب صدا به جذب انرژی ارتعاشی مواد وابسته است. ساختار متخلخل در مواد منجر به جذب موثر انرژی ارتعاشی می شود که این باعث جذب صدای خوب در آن ها می باشد. علاوه بر ساختار متخلخل، دلیل دیگری نیز برای بالاتر بودن αnدر کامپوزیت های Al نسبت به فوم های Al وجود دارد. هنگامی که موج صدا به سطح این مواد برخورد می کند، هوای داخل حفره ها و در پی آن دیواره سلولی شروع به ارتعاش می کند. وجود حجم زیادی از ذرات SiC در دیواره سلولی اثر مثبتی در جذب انرژی دارد. علاوه بر این انبساط ذرات SiCp که دارای عدم تطابق با شبکه ماتریسی Al هستند و همچنین تغییر شکل پلاستیکی در حد میکرو که در ذرات رخ می دهد و جابجایی چگالی در اطراف منطقه مشترک بین ذرات SiCp و شبکه ماتریسی Al نیز دلایل دیگری برای بهتر بودن ضریب جذب در کامپوزیت های Al نسبت به فوم های Al می باشد.

با بررسی مطالعات بالا به نتایج زیر خواهیم رسید.[11]

1)کامپوزیت های Al خواص جذب صداو تضعیف بهتری نسبت به فوم های Al دارند و این به علت ساختار فومی شکل و همچنین وجود مقدار زیادی از ذرات SiC و واسط های SiC/Al در آن ها می باشد.

2)فاکتور تلف برای کامپوزیت های Al با افزایش چگالی کاهش میابد ولی با دما و فرکانس رابطه ای ندارد.

3)در هنگامی که تخلخل مواد یکسان است، فاکتور جذب صدا برای هر دو نوع روش تولید کامپوزیت یعنیDirectly Foaming و Infiltration یکسان می باشد.

4)کامپوزیت های Al با درصد حجمی 20% برای ذرات SiC نسبت به کامپوزیت های Al با درصد حجمی 15% برای ذرات SiC، خواص جذب صدای بهتری در محدوده فرکانسی وسیع تری از خود نشان می دهند.

2.2 انواع جاذب های رزونانسی

1.2.2 Bass Trap :

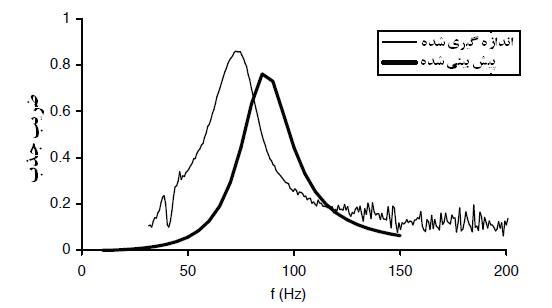

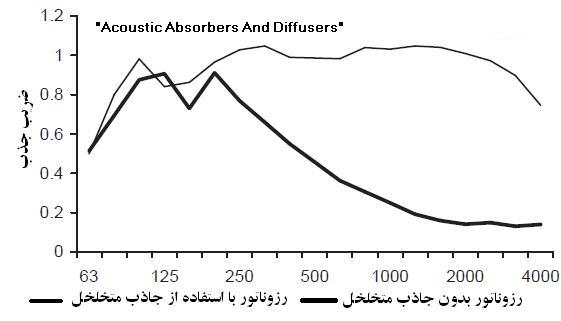

[3] در اتاق های کوچک به علت تشکیل موج های ایستاده معمولا یک پاسخ فرکانسی قابل توجه وجود دارد.سرعت ذره ای در نزدیکی های دیوار و گوشه ها در مقایسه با طول موج های بلند، در حد صفر می باشد بنابراین جاذب های متخلخل برای مودهای فرکانسی موثر نمی باشد.این مشکل با استفاده از یک جاذب رزونانسی حل می شود.یک جاذب پوسته ای نوسانات فشار هوا که معمولا در سطح دیوار و همینطور گوشه ها تشدید می شوند را به جنبش هوایی تبدیل می کند.در گوشه ها فشار برای همه مدهای اتاق ماکزیمم می باشد.روابط ریاضی ساده ای برای بدست آوردن فرکانس رزونانس ذر این جاذب ها بین جرم پوسته ، میزان تراکم هوا و عمق حفره وجود دارد ولی در پیش بینی فرکانس رزونانس خیلی درست عمل نمی کنند.برای مثال به علت شرایط نصب جرم فیزیکی پوسته و جرم آکوستیکی آن متفاوت می باشند.

اگر جاذب یک پیک رزونانسی تیز داشته باشد، ممکن است یک notch filter در فرکانس اشتباه تولید کند که شرایط را بدتر خواهد کردبنابراین پس از محاسبه فرمولی یک بازبینی تجربی نیز مورد نیاز می باشد.در شکل 32 این دو نتیجه مورد مقایسه قرار گرفته است که در یک تیوپ مقاومتی با ابعاد بزرگ بدست آمده است.

شکل 32. مقایسه ضریب جذب محاسبه شده و تجربی برای Bass Trap[3]

2.2.2 جاذب های هلمهولتز عادی

[3] در حال حاضر در محیط های آکوستیکی مثل اتاق های بازشنوایی استفاده از چوب متداول تر است ولی این مشکل وجود دارد که در محیط بازتاب های مشکل زا ایجاد می کند و باعث می شود که کیفیت موسیقی یا قابلیت فهم سخنرانی کاهش پیدا کند.برای حل مشکل این بازتاب ها از پشم شیشه یا پنل های چوبی جذاب استفاده می کنند. در شکل 33 یک نمونه از این جاذب ها به نمایش درآمده است.

شکل 33. نمونه ای از جاذب های هلمهولتز [3]

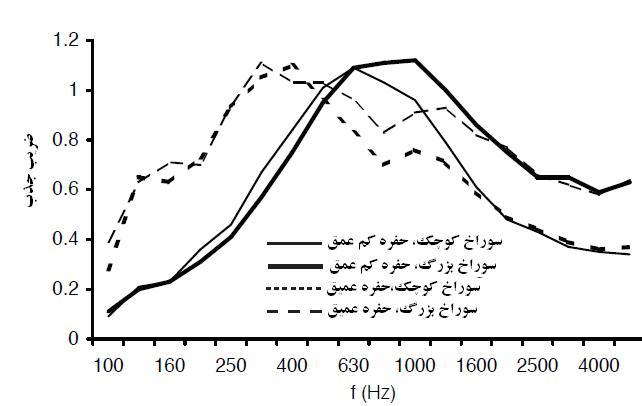

شیارها عمدتا برای پنهان کردن حفره ها می باشند که از لحاظ بصری خیلی زیبا نیستند.در کف شیارها یک یا دو سوراخ با قطرهای مختلف وجود دارد که یک مسیر هوایی در داخل پنل ایجاد می کند. با ایجاد تغییر در فضای شیارها، قطر حفره و عمق لایه هوایی می توان دریک محدوده عریض فرکانسی جذب خوبی را بدست آورد.این نوع جاذب از هسته با جنس MDF ساخته شده که دارای روکش رنگ شده یا ملامینه می باشد.پشت این پنل از یک لایه شیشه ای سیاه رنگ بدون الیاف استفاده شده که علاوه بر این که یک لایه مقاومتی است ، محتوی پشت شیشه را مخفی می کند.علاوه براین پنلی از پشم شیشه را در پشت این لایه قرار می دهند تا تلف و مقاومت بیشتری را فراهم کند.شکل 34 ضریب جذب را برای عمق های متفاوت از حفره هوا و سایزهای مختلف سوراخ نشان می دهد. همان طور که حفره بزرگ می شود، جذب در فرکانس های بالا بیشتر می شود.علاوه بر آن فرکانس رزونانس نیز بالا می رود.با افزایش عمق حفره سختی کاهش میابد و در نتیجه فرکانسی که در آن پیک جذب رخ می دهد، کاهش میابد.

شکل 34. تاثیر اندازه حفره بر جذب صدا در جاذب های هلمهولتز [3]

3.2.2 پخشاگر شرودر

[3] شکل 35 پخشاگر شرودر را نشان می دهد که سوراخ های مربعی دارد و از طریق رزونانس فرکانس های میانی را جذب می کند.

شکل 35. نمونه ای از پخشاگرهای شرودر [3]

این نوع پخشاگرها کم عمق بوده و در فرکانس های بالای 3کیلوهرتز باعث پخش می شوند. در فرکانس های پایین 3کیلوهرتز به علت مکانیزم رزونانسی که از طریق سوراخ های مربعی ایجاد می شود، پدیده جذب رخ می دهد وهمین طور که می بینید یک وسیله داریم که در محدوده های مختلف فرکانسی باعث پدیده های جذب و پخش می شود.محدوده های فرکانسی جذب و پخش متفاوت می باشد و بنابراین بر روی کارایی یکدیگر تاثیر زیادی ندارند.با انتخاب سایز سوراخ و عمق حفره ، می توان فرکانس های مختلف جذب را به دست آورد البته به علت شکل سطح پخشاگر این تغییر فرکانس تا حدی محدودیت دارد.

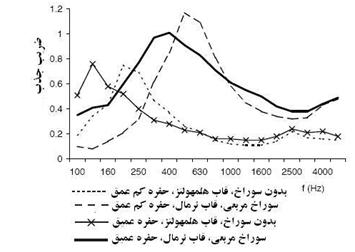

می توان سطح پخشاگر را بدون سوراخ نیز درست کرد.در شکل 36 ضرایب جذب برای دو نوع از انواع قاب نشان داده شده است که قاب های هلمهولتز و نرمال نام دارند.برای هلمهولتز ،پنل به همراه mm16 فضای خالی بین تیرها نصب می شود.بین ورقه ها شکافی وجود دارد که به حفره پشتی باز می شود و شامل یک جاذب متخلخل می باشد که از طریق رزونانس باعث جذب باس اضافی می شود.از طریق جاذب های پوسته ای نیز می توان این جذب اضافی را تولید کرد ولی نوع هلمهولتز معمولا آسانتر بدست می آید. سوراخ های مستطیلی که بر روی پنل وجود دارد باعث ایجاد پیک جذب درحدود فرکانس های 500 تا 600 می شوند. شکاف هایی که در بین چوب ها در قاب هلمهولتز وجود دارد، باعث ایجاد جذب در فرکانس های پایین می شود(زیر 400 هرتز) و این فرکانس به کمک فضای بین چوب ها و عمق حفره تنظیم می شود.

شکل 36. تاثیر قابهای مختلف بر ضریب جذب در جاذب های هلمهولتز [3]

4.2.2 جاذب های ریز سوراخ

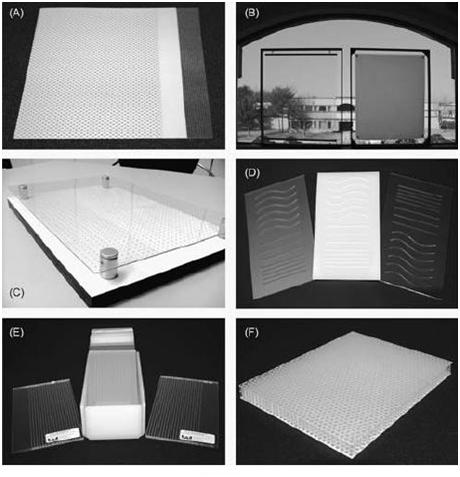

[3] تاکنون تلاش های زیادی برای یافتن جاذب های شفاف توسط متخصصین آکوستیک انجام شده است.استفاده از مواد شیشه ای در ساختمان مزایای زیادی برای ما دارد چون این مواد علاوه بر سبک بودن خواص آکوستیکی خوبی داشته و صرفه جویی در هزبنه ها و مواد دارند.جاذب های ریز سوراخ چنین خاصیتی دارند. شکل 37 تنوعی از این نوع جاذب ها را نشان می دهد.

شکل 37. نمونه هایی از جاذب های ریزسوراخ [3]

(A) فویل Kaefer قطر 0.1میلی متر(شفاف و نیمه شفاف)

(B) فویل شفاف(چپ) و نیمه شفاف(راست) که به طور مورب با فنر از گوشه ها متصل شده است.

(C) صفحات با قطر 1 میلی متر همراه با نگهدارنده های عایق(Akustik & Innovation)

(D)صفحات Deamp با 4 میلی متر ضخامت، پنل های شفاف و نیمه شفاف از جنس میکروسلیت

(E) پنل های Kaefer با قطر 3 تا 15 میلی متر

(F) پنل های لانه زنبوری

موارد ذکر شده در بالا عموما از نوع جاذب های هلمهولتزی می باشند.برای مثال جاذب ممکن است یک واحد شیشه ای دولایه باشد که لایه جذب کننده در آن پنلی است که دارای قطر 5 میلی متر می باشد و سوراخ هایی با قطر چندصد میکرون که در فاصله 5 میلی متری هم قرار دارند، بر روی آن ایجاد شده اند. این سوراخ ها از طریق دلر کاری یا پرتوهای لیزر ایجاد می شوند. این پنل ها به جای اینکه در چارچوب پنجره قرار گیرند، اصولا در مقابل شیشه ها آویزان می شوند.

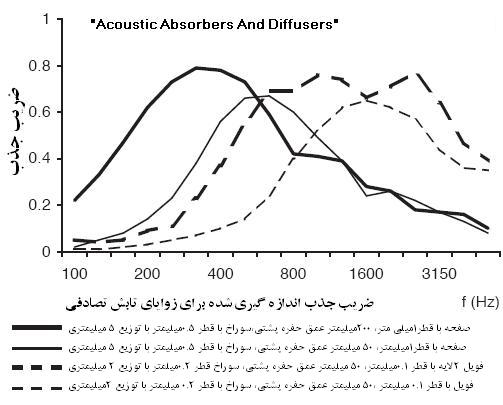

در این نوع جاذب ها چون هوا از تعداد زیادی سوراخ ریز عبور می کند، جذب بالایی صورت می گیرد.به علت تلف ذاتی که در این ساختار وجود دارد، دیگر احتیاج به پشم شیشه و مواد متخلخل دیگر در حفره هوایی بین صفحات سوراخ شده و سطح بازتابنده پشت آن ها وجود ندارد.با خمیده کردن پنل ها یا شکل دادن به آن به علت تغییری که در مسیر هوا ایجاد می شود، پخش در فرکانس های میانی تا بالا زیاد می شود.زمانی که به صورت مستقیم به سطوح نگاه می کنیم، شفاف هستند ولی در دید مایل سوراخ ها بیشتر به چشم می آیند و سطح نیمه شفافی داریم.شکل 38 ضرایب جذب را برای این گونه جاذب ها نشان می دهد.نیاز به سوراخ های کوچک محدوده فرکانسی جذب را کوچک می کند. صفحات ضخیم تر برای حذف نویز در فرکانس های پایین تا میانی مفید می باشند.

شکل 38. تاثیر اندازه و عمق حفره بر روی جذب صدا در جاذب های هلمهولتز [3]

Maa، کسی که جاذب های ریز سوراخ را در دهه 60 میلادی پیشرفت داد، نشان داد که ضخامت صفحه و قطر سوراخ برای فرکانس های بالا نیز تقریبا باید یکسان باشد. در نتیجه برای بدست آوردن جذب در فرکانس هایی که برای سخنرانی مهم هستند، لازم است که از مواد نازکتری استفاده کرد،0.1 تا 0.2 میلی متر، و همچنین سوراخ ها را ریزتر کرد و نزدیکتر به هم ساخت.برای اندازه گیری ضرایب جذب در شکل 38 از فویل هایی از جنس پلی کربنات استفاده شده که از طرفین مورد کشش قرار گرفته شده اند و سطحی بدون چین خوردگی را تشکیل داده است.برای آزمایش از فوم های 2 لایه استفاده شده تا پهنای باند جذب گسترش یابد.

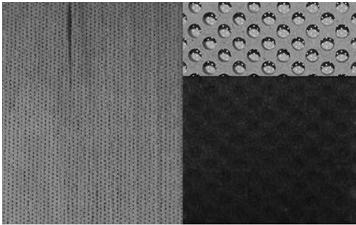

علاوه بر این می توان یک لایه از صفحات ریزسوراخ با قطر 1 میلی متر به دو طرف یک پلی کربنات زنبوری شکل نصب کرد، تا یک ماده مقاوم از لحاظ ساختاری ایجاد شود.(شکل F37).این جاذب را می توان به عنوان یک ماده سبک وزن در اتاق آکوستیک استفاده کرد تا نور به راحتی وارد اتاق شود. مواد ریز سوراخ را می توان به ریز سوراخ های ضخیم تر متصل کرده تا جاذب هایی با ساختار فیزیکی قوی تری ایجاد کند.شکل 39 نمونه ای از این ساختار را نشان می دهد.در سمت چپ نمای مقابل و در سمت راست نمای پشتی که عاری از ساختار شیشه ای بدون بافت می باشد، مشاهده می شود.در پشت پنل می توان از زیر لایه ای بدون بافت استفاده کرد ولی عموما از پشم شیشه استفاده می شود.ساخت جاذب های ریز سوراخ از صفحه های باریک راحت تر می باشد.

شکل 39. نمونه ای از جاذب ریز سوراخ همراه با زیر لایه [3]

مزیت این نوع جاذب ها در این است که می توانند بر روی سطوح آویخته شوند بدون اینکه ظاهر اتاق را کوچک تر کنند. عمق اضافی که در پشت سطوح ایجاد می شود، کارایی جاذب ها را در فرکانس های پایین بالا می برد.برای بدست آوردن جذب در محدوده فرکانسی عریضتر لازم است که از ساختار دولایه استفاده کرد یا اینکه مواد متخلخل اضافی بر روی سطوح اتاق بکار برد.

جاذب های ریزسوراخ که در روی شیشه ها استفاده می شوند، باعث می شوند که انعکاس صدا در بین شیشه ها کمتر شود و همچنین فرکانس رزونانس مجموعه تغییر می کند.علاوه بر این به علت سوراخ هایی که در این جاذب ها وجود دارد، می توانند در شیشه هایی استفاده شوند که کارایی تهویه هوا را نیز دارند. ریزسوراخ ها می توانند در موانع شفاف سد کننده نویز نیز استفاده شوند. عبور نوری برای یک صفحه تک لایه ریز سوراخ در تابش عمودی حدود 80% می باشد.

در محیط های خشن این جاذب ها می توانند از متخلخل ها مقاوم تر باشند ولی توانایی زیادی در مسدود کردن مسیر گردو خاک در محیط های خاکی ندارند.از چوب، فلز و دیگر مواد نیز می توان ریزسوراخ ها را ساخت. این جاذب ها می توانند در جاهایی استفاده شوند که مواد بدون الیاف لازم است. مثلا صنعت غذا و داروسازی.]12[ همچنین درجاهایی که آلودگی میکروبی مشکل زاست مثل صنعت میکروالکترونیک یا صداخفه کن هایی که در سیستم تهویه وجود دارند، نیز از این جاذب ها استفاده می شود. علاوه بر این در جاهایی که وزن کم مورد نیاز است، هواپیما و ماشین، کاربرد دارند.

5.2.2 بلوک بنایی

[3] در سال 1917 شخصی به نام Straub اولین بلوک بتونی، CinderBlox، را ثبت کرد. در سال 1965 بلوک های شیاردار معرفی شدند که باعث جذب در فرکانس های پایین می شوند. شیارهایی که در بلوک وجود دارند، یک جاذب هلمهولتز را می سازند که باعث جذب فرکانس های باس می شود.شکل 40 نمونه ای پیشرفته از آن را نشان می دهد.

شکل 40. نمونه ای از بلوک های شیاردار بنایی [3]

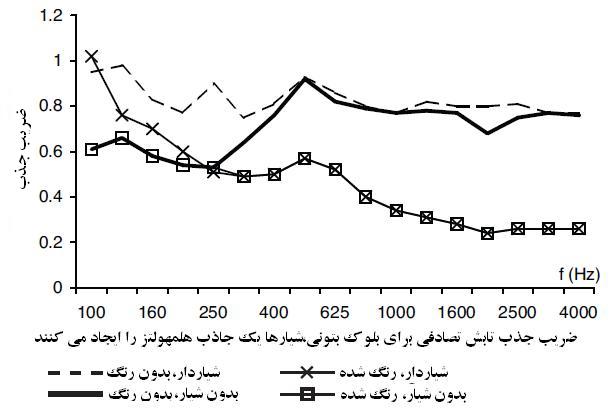

بلوک های قدیمی برای کنترل نویز موثر بودند ولی طرف شیاردار یا تخت آنها باعث تولید بازتاب می شود که کارایی آکوستیکی آن را کاهش می دهد. برای حل این مشکل به یک پخشاگر نیاز است که صدای منعکس شده را تجزیه کند.در شکل 41 ضرایب جذب نشان داده شده است رنگ کردن ضریب جذب در فرکانس های بالا را کاهش می دهد چون سطح متخلخل بتون را درزبندی می کند ولی بر روی فرکانس های پایین تاثیر زیادی نمی گذارد.از آن جا اینکه این بلوک ها جزء سازه های سنگین به شمار می روند، ایزولاسیون مناسبی را در مقابل صدا ایجاد می کنند.

شکل 41. ضرایب جذب صدا برای حالت های مختلف بلوک سیمانی [3]

6.2.2 رزوناتور با صفحات فلزی

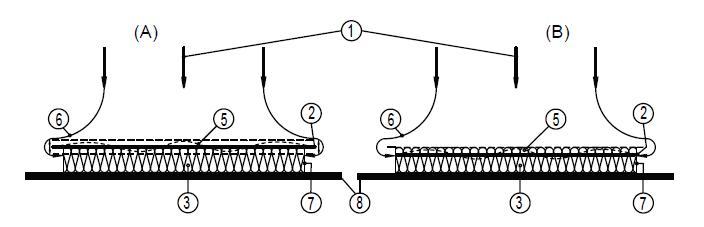

[3] بیشتر جاذب هایی که در بالا بررسی شد از مکانیزمی استفاده می کنند که در آن هوای داخل حفره مانند فنر عمل می کند.میتوان جاذب رزونانسی ساخت که در داخلش ،یک ماده متخلخل به جای هوا نقش فنر را بازی کند و از آنجاییکه این فنر سخت تر از فنری است که هوا تشکیل می دهد، جرم سنگین تر مورد نیاز است. ]13[ مثلا می توان از صفحات استیل با ضخامت بیشتر از 1 میلی متر استفاده کرد که در مقابل فوم یا پلی استر(فنر) ارتعاش می کنند.شکل 42 مکانیزم آن را نشان می دهد.

شکل 42. مکانیزم جذب در رزوناتور با صفحات فلزی[3]

همان گونه که در تصویر مشخص است صدا (1) به دو سیستم جاذب برخورد می کند.صفحات استیل (2) مانند پیستون بر روی فوم ارتعاش می کنند.این فوم ها (3) بر روی یک سطح سخت نصب شده اند. جاذب متخلخل ،مودهای خمشی صفحه را کاهش داده (6) ، فرکانس های بالاتر صدا را جذب می کند.(7) این کار از طریق یک قاب فلزی (6) سوراخ دار انجام می شود. در سیستم سمت راست ، مقداری جاذب متخلخل در مقابل صفحه استیل وجود دارد که با صفحات سوراخ دار محافظت می شود و باعث جذب بیشتر فرکانس های میانی و بالا می گردد. در شکل 43 جذب برای دو نوع رزوناتور با صفحات فلزی بررسی شده است. برای فراهم کردن جذب با پهنای باند زیادتر می توان ماده متخلخل را به سمت مقابل رزوناتور منتقل کرد.فوم به تنهایی می تواند باعث جذب در فرکانس های بالا شود.

شکل 43. مقایسه جذب برای انواع مختلف رزوناتور فلزی [3]

به کمک این سه مکانیزم می توان جاذبی ساخت که در محدوده 6 اکتاو عمل کند.

7.2.2 جذب الکترواکوستیک غیر فعال

[3] یک بلندگو که در داخل یک جعبه قرار دارد مانند یک جاذب پوسته ای عمل می کند. دیافراگم جرم رزونانس کننده می باشد و هوای داخل جعبه مانند فنر برگرداننده عمل می کند.ماده جاذب داخل جعبه باعث تلف اضافی می شود.می توان از این بلندگو به عنوان یک جاذب رزونانسی استفاده کرد.لازم به ذکر است که بلندگوی مذکور از نوع دینامیک نمی باشد و اجزای الکتریکی غیرفعال در داخل آن بکاررفته است.

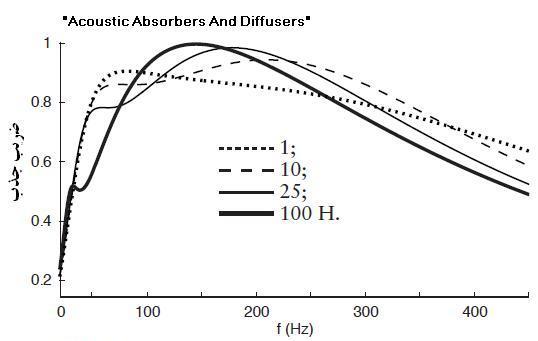

استفاده از بلندگوبه عنوان جاذب مزایایی دارد .به عنوان مثال بلندگوها ارزان هستند و به راحتی در دسترس می باشند.خواص الکتریکی و مغناطیسی بلندگو بر چگونگی پاسخ بلندگو به صدای تابشی تاثیر خواهد گذاشت در نتیجه به وسیله تغییر ضرایب الکتریکی بلندگو، میتوان پهنای باند و کمیت جذب را تنظیم کرد. با اتصال یک مقاومت بر روی ترمینال بلندگو، تلف سیستم تغییر کرده و به همین علت پیک فرکانس رزونانس تغییر می کند. اندازه گیری ها نشان می دهد که بدین روش پهنای باند جذب تا 50% تغییر می کند. با اتصال یک خازن بر روی ترمینال بلندگو، فرکانس رزونانس تا 30% تغییر می کند. پیش بینی ها نشان می دهد که به وسیله استفاده از همزمان سلف و خازن، می توان تغییرات بزرگتری را در فرکانس رزونانس ایجاد کرد و جذب وسیعتری را در محدوده 2.5 اکتاو بدست آورد.(شکل 44)

شکل 44. ضرایب جذب پیش بینی شده برای اتصال سری سلف و خازن با ظرفیت 110µF[3]

3.نتیجه گیری

با بررسی کلی جاذب ها به نتایجی می رسیم که برای هر نوع جاذب به طور جداگانه ذکر می شود.

1)به طور کلی جاذب های متخلخل در فرکانس های بالا موثرتر هستند و جاذب های پنلی و رزونانسی در فرکانس های پایین تاثیر بیشتری دارند.

2)پشم معدنی دارای جذب مناسبی در فرکانس های پایین می باشد. همچنین دارای وزن کم و قیمت مناسبی است ولی تحریک کننده پوست، چشم و لوله تنفسی می باشد و برای داشتن اثر مناسب باید چندین لایه از آن را با هم به کار برد.

3)از دو نوع فومی که وجود دارد ، ساختار سلول باز دارای جذب فرکانسی بهتری می باشد.ایراد فوم ها در آن است که قابل اشتعال بوده و این نکته در نصب باید لحاظ گردد.

4)در مواد مقاوم، نوع فیبری دارای جذب بهتری می باشد از طرفی نوع ذره ای دارای مقاومت بالا در برابر خوردگی و رطوبت می باشد و همین طور غیر قابل اشتعال می باشد.

5)پرده ها در فرکانس های بالا اثر جذبی بهتری دارند و در آن ها چین خوردگی های عمیق تر منجر به جذب بالاتر می شود.

6)فرش نیز دارای قدرت جذب خوب در فرکانس های بالا می باشد. این نکته قابل ذکراست که اگر همراه آن زیر لایه ای از جنس مواد سلولزی استفاده شود، جذب افزایش پیدا می کند.

7)Coustone ها در فرکانس های بالا قدرت جذب بیشتری دارند. از مزایای آن ها قابل شستشو بودنشان می باشد و منجر به ایزوله سازی صدای خوبی می شوند ولی دارای قیمت بالا و همینطور سنگین می باشند.

8)Aerogels ها به علت تخلخل بالا دارای جذب خوبی می باشند ولی نمونه های سبک تر شکننده هستند و نمونه های چگال تر دارای جذب کمتری می باشند.

9)کربن تقویت شده در فرکانس های پایین کارایی بهتری دارد و در فضاهای بسته قدرت جذب بالاتری نسبت به جاذب های الیافی از خود نشان می دهد.

10)کامپوزیت ها به طور کلی دارای ضریب جذب و استحکام خمشی بالاتری نسبت به برد های چوبی هستند علاوه بر آن برای انسان ها نیز ضرری ندارند. تضعیف صدادر آن ها به چگالی وابسته است برای چگالی پایین، ضریب جذب بالاتری داریم.

11)Basstrap ها تاثیر خوبی در فرکانس های پایین دارند.( حدود 100 هرتز)

12)جاذب های هلمهولتز در محدوده فرکانس 100 تا 600 جذب خوبی دارند و به کمک تغییر اندازه در حفره هوایی که در پشت جاذب وجود دارد، می توان جذب را تغییر داد.

13)پخشاگرهای شرودر در فرکانس های میانی تاثیر خوبی دارند.(بین 200 تا 1000 هرتز)

14)جاذب های ریزسوراخ خواص آکوستیکی خوبی دارند علاوه بر این سبک بوده و با قیمت پایینی که دارند، باعث صرفه جویی در هزینه و مواد می شوند.

15)به علت اینکه جاذب های لانه زنبوری از تعداد زیادی سوراخ تشکیل شده اند، جذب بالایی دارند.(محدوده فرکانسی 200 تا 1000 هرتز).این جاذب ها مقاومت مکانیکی بالا و وزن پایینی دارند. علاوه بر این می توانند بر روی سطوح آویخته شوند و به علت ایجاد حفره هوایی که در پشتشان درست می شود، کارایی جذب در فرکانس هایی پایین را بالا می برند.

16)بلوک های بتنی باعث جذب در فرکانس هایی پایین می شوند. ولی نکته مهم آن است که رنگ کردن بلوک ها باعث کاهش ضریب جذب در فرکانس های بالا می شود.

17)رزوناتورهای فلزی قدرت جذب خوبی در فرکانس های پایین دارند.( زیر 300 هرتز)

18)بلندگوها دارای مزایای زیادی هستند مثلا ارزان هستند به راحتی در دسترس می باشند و توانایی جذب مناسبی در فرکانس های زیر 300 هرتز دارند. علاوه بر این به کمک تغییر ضرایب الکتریکی بلندگو می توان ضرایب جذب متفاوتی بدست آورد.

کامپوزیت ها دارای خواص خوبی برای انسان ها می باشند. مثلا جذب صدای خوب به همراه استحکام مکانیکی بالا دارند همینطور ضد اشتعال بوده و در برابر تغییرات جوی مقاوم هستند.این خصوصیات آن ها را به گزینه مناسبی برای استفاده در محدوده وسیعی از کاربردهای صنعتی مانند حمل و نقل ماشینی، هوایی، دریایی، ساختمان سازی و... نموده است.برای تحقیقات بیشتر می توان کارایی کامپوزیت ها را برای انواع پیچیده تری از تحریک مانند میدان تخت با زاویه تابش مورب، میدان های پخش و ... بررسی کرد.

:Refrence

.[1]Everest F Alton,Pohlmann Ken C,Master Handbook of Acoustics,McGraw-Hill,2009

.[2]Long Marshall,Architectural Acoustics,Elsevier,2006

.[3]Cox Trevor J,D’Antonio Peter, Acoustic Absorbers And Diffusers,Taylor & Francis,2009

[4]Desarnaulds Victor,Costanzo Ezilda,Carvalho António,Arlaud Blaise,"Sustainability of acoustic materials and acoustic characterization of sustainable materials",2005

.[5] Pfretzschner Jaime,"Rubber crumb as granular absorptive acoustic material"

.[6] Wright J R,"The virtual loudspeaker cabinet"

.[7]"Composite Material", Wikipedia, The Free Encyclopedia,[OnLine],Available: http://en.wikipedia.org/wiki/Composite_material, 2008

.[8]Kaw A. K,Mechanics of Composite Materials,Taylor & Francis,Boca Raton,2006

.[9]Gay D,Hoa S V,Tsai S W,Composite Materials Design and Application,CRC Press,2003

.[10]Han-Seung Yang,Dae-Jun Kim,Hyun-Joong Kim,"Rice straw–wood particle composite for sound absorbing wooden construction materials",2002

.[11] Wu Jiejun,Li Chenggong,Wang Dianbin,Gui Manchang,"Damping and sound absorption properties of particle reinforced Al matrix composite foams",2002

.[12]Wu Mei Q,"Micro-perforated panels for duct silencing"

.[13]Fuchs H. V,"Alternative fibreless absorbers – new tools and materials for noise control and acoustic", ACUSTICA, Vol. 87,2001,414 – 422